先进陶瓷元件在半导体制造工艺中的应用

半导体芯片作为电子产品的核心,广泛应用于各个领域。在半导体制造工艺中,精密陶瓷元件在光刻、蚀刻、沉积、化学机械抛光(CMP)、离子注入、引线键合等关键工艺中发挥着重要作用。本文概述了先进陶瓷元件在这些工艺中的具体应用和优势。

应用领域 在半导体领域制造过程

| 材料 | 应用领域 |

| 氧化铝 (Al2O3) | >半导体制造的腔体元件 >抛光板和平台 >晶圆支架 >绝缘法兰 >末端执行器 |

| 碳化硅(SiC) | >XY 平台和底座 >调焦环 >抛光板 >晶圆支架 >真空吸盘 >末端执行器 >炉管 >船形载体 >悬臂桨 |

| 氮化铝 (AlN) | >片式加热器 >静电夹具 |

| 氮化硅 (Si3N4) | >半导体设备平台 >轴承 |

<光刻>

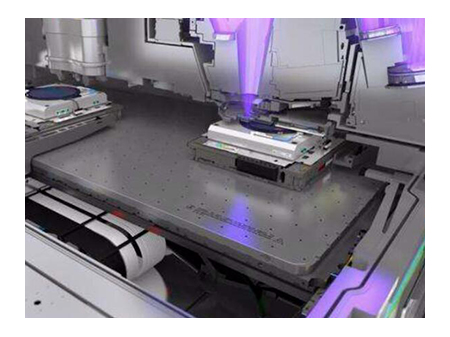

光刻是半导体制造中使用光敏材料的基本工艺 抗蚀剂可在加工表面上形成抗蚀刻图案。这一过程需要高效、精准、稳定的运动控制和驱动技术,对结构件的尺寸精度和材料性能提出了很高的要求。

抗蚀剂可在加工表面上形成抗蚀刻图案。这一过程需要高效、精准、稳定的运动控制和驱动技术,对结构件的尺寸精度和材料性能提出了很高的要求。

碳化硅陶瓷具有高弹性模量和刚度、抗变形、高导热率、低热膨胀系数等特点,是用于集成电路制造关键设备如碳化硅工作台、导轨、反射镜、陶瓷吸盘等的优良结构材料和末端执行器。

<蚀刻>

蚀刻是半导体制造工艺中的关键步骤。在等离子刻蚀设备的刻蚀过程中,该过程 腔室和内部部件会受到高密度、高能等离子轰击的严重腐蚀。这不仅缩短了部件的使用寿命,而且还会在腔室内产生挥发性反应副产物和杂质颗粒,影响腔室的清洁度。

腔室和内部部件会受到高密度、高能等离子轰击的严重腐蚀。这不仅缩短了部件的使用寿命,而且还会在腔室内产生挥发性反应副产物和杂质颗粒,影响腔室的清洁度。

具有良好耐腐蚀性的先进陶瓷材料被广泛用作晶圆加工设备中的耐等离子刻蚀材料。高纯度氧化铝涂层或氧化铝陶瓷通常用作蚀刻室和内部组件的保护材料。等离子蚀刻设备中使用的精密陶瓷部件包括窗口、视口、气体分配板、喷嘴、绝缘环、盖板、聚焦环和静电卡盘。

<沉积>

沉积是蚀刻后工艺,也是芯片制造中的核心工艺,称为"薄膜沉积。"薄膜用于创建导电或绝缘层、抗反射涂层和临时蚀刻停止层。不同的材料用于不同的功能,需要特定的工艺和设备。沉积工艺可分为物理工艺(PVD)和化学工艺(CVD)。

与蚀刻类似,涉及等离子体技术的薄膜沉积工艺也会对腔室和组件造成腐蚀的风险。因此,先进陶瓷被用作沉积设备中关键耗材的材料,包括室盖、室衬里、沉积环、静电吸盘、加热器、电镀绝缘体和真空断路器过滤器。

<化学机械抛光 (CMP)>

CMP是半导体制造工艺中的关键技术,尤其是亚0.35μm工艺,因为它可以实现平坦化并影响后续工艺良率。 CMP 将机械摩擦与化学蚀刻结合起来。 CMP设备的工作原理导致长期摩擦和腐蚀,导致抛光台、抛光垫、搬运臂、真空吸盘等关键耗材的磨损。

氧化铝陶瓷和碳化硅陶瓷具有高密度、高硬度、高耐磨性、耐热性好、优良的机械强度和高温绝缘性能等性能。这些特性使它们成为 CMP 设备中关键耗材的理想材料。

<离子注入>

离子注入是半导体制造中的主流掺杂技术,用于将杂质引入有源区、衬底和栅极区域以提高电导率。离子注入涉及加速从离子源产生的离子并将其轰击到晶圆表面。轴承、真空吸盘、静电吸盘和其他陶瓷精密部件常用于离子注入工艺。

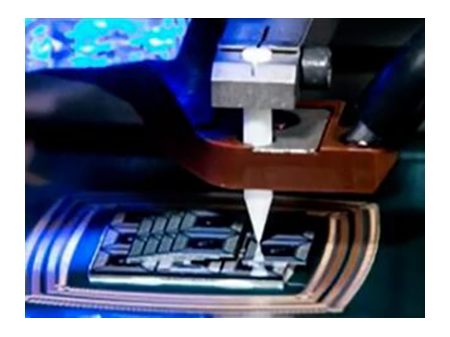

<打线键合>

引线键合是半导体封装中用于在芯片和基板之间建立电连接的主要方法。陶瓷刀片是无线行业中必不可少的工具 重新粘合过程。由于满载的引线键合机中的引线键合量很大,因此陶瓷刀片的消耗率很高。目前,氧化铝是陶瓷刀片的主要材料,一些制造商添加氧化锆以实现更均匀和致密的微观结构,将密度提高到4.3克/立方厘米,并减少引线键合过程中刀片尖端的磨损和更换频率。

重新粘合过程。由于满载的引线键合机中的引线键合量很大,因此陶瓷刀片的消耗率很高。目前,氧化铝是陶瓷刀片的主要材料,一些制造商添加氧化锆以实现更均匀和致密的微观结构,将密度提高到4.3克/立方厘米,并减少引线键合过程中刀片尖端的磨损和更换频率。

除了上述应用之外,精密陶瓷元件还用于半导体设备中,用于晶圆热处理装置中的氧化、扩散和退火等工艺。综上所述,精密陶瓷在半导体设备中的应用超出了我们的想象,在各种工艺中发挥着众多关键作用。

厦门迈仕嘉科技有限公司是一家信誉良好且值得信赖的供应商,专门从事技术陶瓷零件的制造和销售。我们为各种高性能陶瓷材料提供定制生产和高精度加工,包括 氧化铝陶瓷, 氧化锆陶瓷, 氮化硅, 碳化硅, 氮化硼, 氮化铝 和 可加工玻璃陶瓷。目前,我们的陶瓷零件广泛应用于机械、化工、医疗、半导体、车辆、电子、冶金等行业。我们的使命是为全球用户提供最优质的陶瓷零件,很高兴看到我们的陶瓷零件零件可在客户的特定应用中高效工作。我们可以进行样机和批量生产合作,如果您有需求,欢迎与我们联系。