陶瓷基板系列:激光抛光加工技术介绍

一、陶瓷基板的优点

与金属、金属基复合材料和树脂基材相比,陶瓷基板具有优良的导热性, 电绝缘性、气密性、机械性能和介电性能。广泛应用于集成电路、大功率半导体器件、通信电子、LED产业、锂电池、芯片、航空航天、国防工业等高科技领域。

电绝缘性、气密性、机械性能和介电性能。广泛应用于集成电路、大功率半导体器件、通信电子、LED产业、锂电池、芯片、航空航天、国防工业等高科技领域。

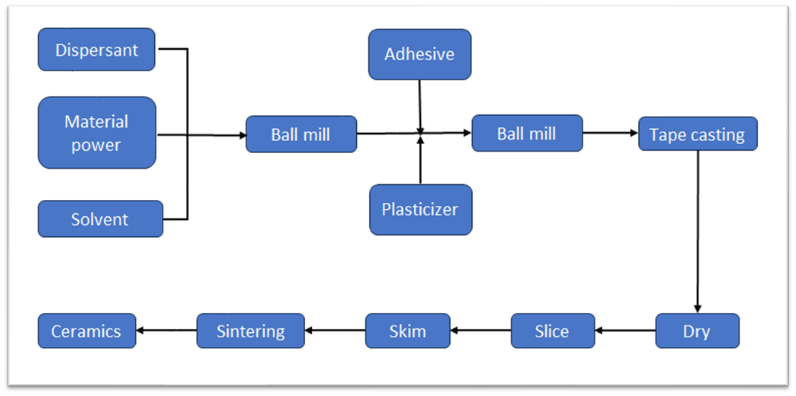

2、陶瓷基板制造工艺前半程

陶瓷基板的产业链较长,包括压制、烧结、表面处理等基础工艺,每一步都至关重要。在生产过程的前半部分,流延、脱脂烧结等技术具有极高的技术含量。但所得产品(通常称为生片)不能直接使用,需要进行抛光、金属化等后续加工。

3、激光抛光技术及其应用

随着制造业进入新的发展时期,陶瓷基板的应用日益广泛,对表面粗糙度和平整度提出了更高的要求。激光抛光技术的快速发展为陶瓷基片的智能高效抛光加工提供了新途径。

激光抛光技术是一种极具前景的工业抛光技术,具有无污染、应用广泛、抛光质量稳定、易于自动化等特点。其原理是激光诱导材料表面熔化或汽化,在毛细管或热毛细管作用下驱动熔融金属流动,从而填充峰谷,达到光滑的表面。

激光抛光技术可应用于金属、玻璃、陶瓷等多种材料的抛光。与传统抛光技术相比,激光抛光在工业应用中具有先天优势,在航空航天、汽车、模具、医疗设备、光学、半导体制造等领域有着广泛的应用。

4、常用陶瓷基片抛光技术

常见的陶瓷基片抛光技术包括:

(1)化学机械抛光(CMP)

一种利用抛光液腐蚀和机械去除综合作用的方法,其中粉末比工件的机械性能更软,允许在滑动运动过程中与工件发生固相反应,从而导致材料去除。

(2)超声波振动辅助磨粒流抛光

该方法是将工件置于磨料悬浮液中,使其受到超声波振动,使磨粒冲击抛光工件表面,通过对表面突起进行微切削来实现抛光。

(3)电泳抛光

一种利用电泳现象对陶瓷工件进行非接触、无损抛光的方法。通过颗粒碰撞引起的连续碰撞和微切削,使陶瓷表面发生微疲劳和精耕。

(4)电解抛光

又称电化学抛光,该方法以工件为阳极,不溶性金属为阴极,在适当的电解液和电流密度条件下,逐渐使工件表面光滑,从而提高其亮度。

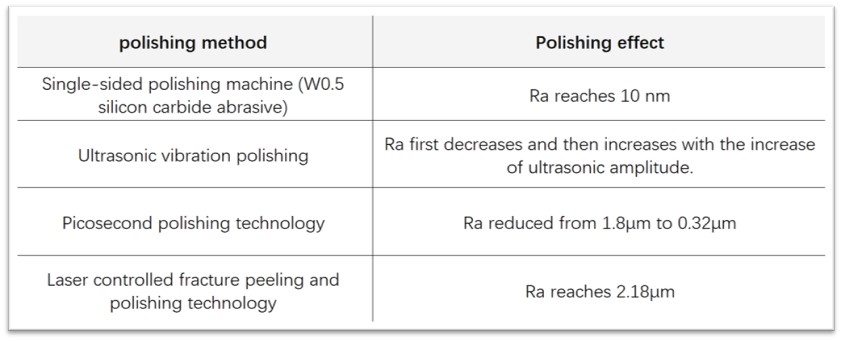

5、不同材质陶瓷基体的抛光

陶瓷基板主要有氧化铝(Al2O3)、氮化硅(Si3N4)、氮化铝(AlN)等。由于陶瓷基体硬度高、脆性大、易开裂、表面加工难度大,导致不同陶瓷材料的性能和结构各不相同。因此,选择合适的抛光技术对于获得显着的加工效果至关重要。

Al2O3陶瓷基板具有高机械强度、硬度、耐高温、耐腐蚀、高透光率、化学稳定性和高抗热震性。它们是目前电子技术领域应用最广泛的陶瓷材料。

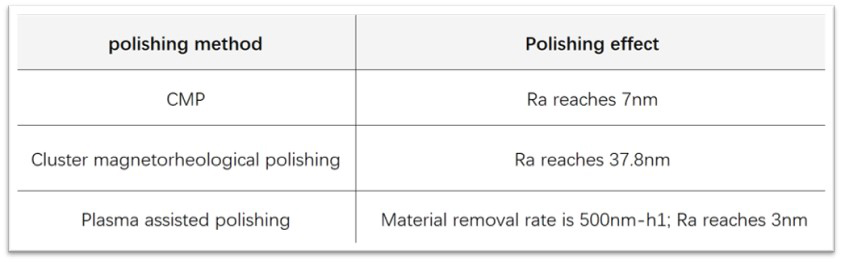

(2)Si3N4陶瓷基片抛光

Si3N4陶瓷基体无毒、介电常数低、机械强度高、断裂韧性高、耐高温、耐腐蚀、抗冲击能力强。广泛应用于汽车减震器、发动机、汽车IGBT、交通、航空航天等领域。 CMP是Si3N4陶瓷基片的主要抛光方法。

(3)AlN陶瓷基片抛光

AlN陶瓷基板作为高导热陶瓷材料,其导热系数为150W·m−1·K−1~230W·m−1·K−1,是Al2O3陶瓷的8倍以上。 AlN陶瓷基板具有优良的散热性能、耐腐蚀、低介电常数、低介电损耗、无毒等特点,可满足大规模集成电路的散热要求,是替代Al2O3、SiC、BeO的理想材料电子工业中的陶瓷基板。

陶瓷基板作为集成电路和覆铜板的基板材料,其表面质量直接影响后端器件的使用寿命和可靠性。随着器件集成化、小型化、高可靠性的发展,未来对陶瓷基板表面质量的要求将越来越严格。陶瓷基板加工技术的应用无疑将面临越来越多的挑战。