陶瓷基板系列-陶瓷基板金属化主要工艺

陶瓷表面金属化是陶瓷实际应用的重要一步陶瓷基板在电子封装领域。高温下金属对陶瓷表面的润湿能力决定了金属与陶瓷之间的结合强度。良好的粘合强度是包装性能稳定的重要保证。因此,如何在陶瓷表面实现金属化并提高两者之间的结合强度是陶瓷基板金属化工艺的重点。下面介绍陶瓷基板金属化的几种工艺。

基材金属化

1.厚膜法

厚实 k 印刷陶瓷基板(TPC)是指利用丝网印刷将导电浆料直接涂在陶瓷坯体上,然后经过高温烧结,使金属层牢固地附着在陶瓷坯体上的生产工艺。根据金属浆料的粘度和丝网的尺寸,金属线路层的厚度一般为几微米到几十微米的薄膜层(增加金属层的厚度可以通过多次丝网印刷来实现) )。

k 印刷陶瓷基板(TPC)是指利用丝网印刷将导电浆料直接涂在陶瓷坯体上,然后经过高温烧结,使金属层牢固地附着在陶瓷坯体上的生产工艺。根据金属浆料的粘度和丝网的尺寸,金属线路层的厚度一般为几微米到几十微米的薄膜层(增加金属层的厚度可以通过多次丝网印刷来实现) )。

由于丝网印刷工艺的限制,TPC基板无法实现高精度电路。因此,TPC基板仅用于对电路精度要求不高的电子器件封装。然而,厚膜电路虽然精度粗糙(最小线宽/线距一般大于100μm),但其优点在于性能可靠,对加工设备和环境要求不高,生产效率高,设计灵活,投资小,成本低。成本。它们广泛应用于高电压、大电流和大功率应用。

陶瓷基板:厚膜集成电路最常用的基板是96%氧化铝陶瓷。虽然氮化铝陶瓷也具有良好的导热性,但大多数金属对氮化铝陶瓷并不具有理想的润湿性能。因此,当使用氮化铝作为基板材料时,需要特殊的工艺支持。常见的方法包括:①采用玻璃材料作为键合相,将金属层与AlN层机械键合; ②添加能与AlN反应的物质作为键合相,与AlN发生化学键合。

2、薄膜技术

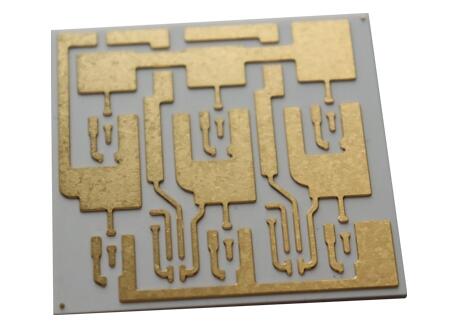

薄膜技术(Thin Film Ceramic Substrate,TFC)是利用气相沉积、光刻、蚀刻等技术制备材料膜层的方法。期限"薄膜"不仅指薄膜的实际厚度,还指薄膜在陶瓷基板上的生成方式。厚膜技术是一种"添加剂技术,"而薄膜技术是"减材技术。"光刻和蚀刻工艺的使用可以实现更小的特征尺寸和更清晰的线条,使薄膜技术更适合高密度和高频环境。

薄膜电路线路细(最小线宽2μm)、精度高(线宽误差2μm)。然而,由于"小线条,"它们不能承受波动,因此薄膜电路基板的表面质量必须很高。因此,薄膜电路所用基板的纯度较高(常用纯度为99.6%的氧化铝陶瓷)。此外,我们知道高纯度陶瓷意味着加工难度和成本的增加。此外,由于它们的尺寸小,它们在高功率和高电流应用中的应用存在困难。因此,它们主要用于通信行业的低电流器件封装。

3.直接镀铜

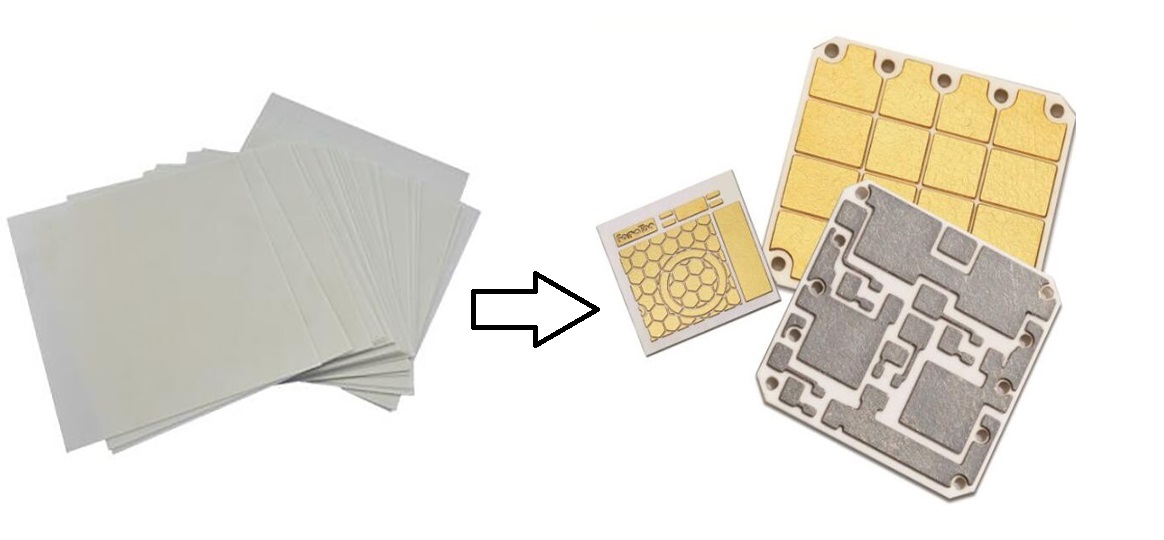

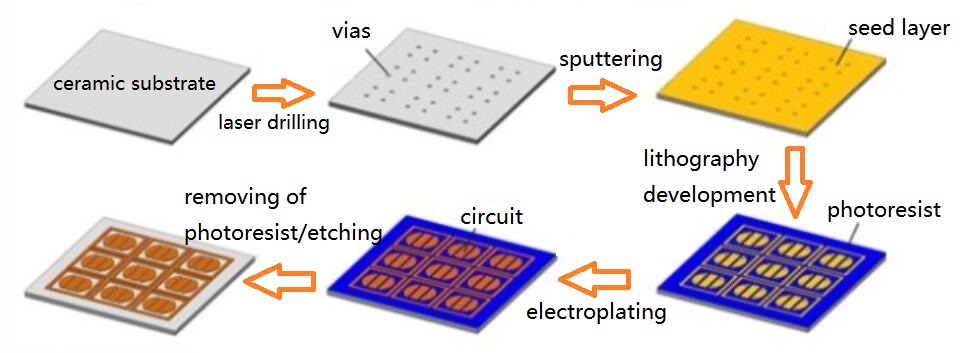

直接镀铜(DPC)技术是在陶瓷薄膜加工基础上发展起来的陶瓷电路加工技术。与传统的厚膜和薄膜加工技术不同,其加工更注重电化学加工要求。采用物理方法对陶瓷表面进行金属化后,再进行电化学处理导电铜和功能膜层。采用激光打孔(利用激光在DPC基板上切割和填孔)实现陶瓷基板上下表面的互连,从而满足电子器件三维封装的要求。孔径一般在60μm至120μm之间。然后使用超声波技术清洁陶瓷基板。利用磁控溅射技术在陶瓷基板表面沉积金属种子层(Ti/Cu),然后通过光刻和显影完成电路层。通过电镀实现金属线路层的填孔和加厚,并通过表面处理提高基板的可焊性和抗氧化性能。最后,通过干膜剥离和蚀刻去除种子层,完成衬底制备。

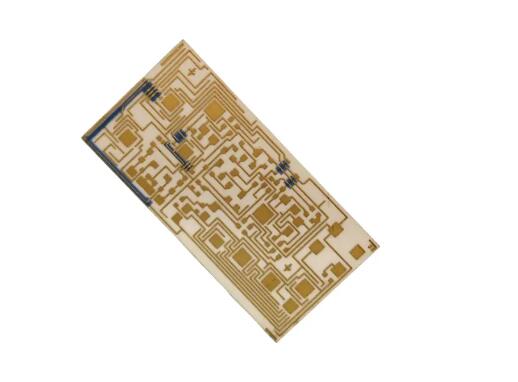

与其他陶瓷表面金属化方法相比,DPC工艺的工作温度较低,一般在300℃以下,降低制造工艺成本,同时有效避免高温对材料的不利影响。 DPC基板采用黄光光刻技术,制作图形电路,线宽可控20-30μm,表面光滑度在3μm以下,图形精度误差控制在±1%以内,非常适合电子器件封装电路精度要求高。其缺点是电镀铜层厚度有限,电镀废水污染严重,金属层与陶瓷结合强度稍低。

DPC陶瓷基板的制备工艺

4. 直接敷铜(D BC)

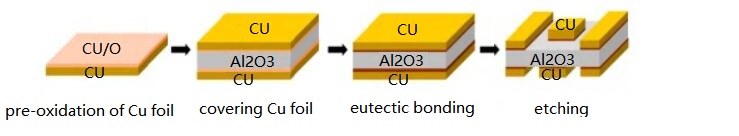

直接铜键合 (DBC),也称为直接键合铜陶瓷基板DBC(DBC),是一种将铜箔直接粘合到陶瓷基板(主要是Al2O3和AlN)表面的金属化方法。基本原理是在铜与陶瓷界面引入氧,然后在1065~1083℃形成Cu/O共晶液相,与陶瓷基体和铜箔反应生成CuAlO2或Cu(AlO2)2,借助中间相实现铜箔与基材的结合。由于AlN是一种非氧化物陶瓷,因此在其表面沉积铜的关键是形成Al2O3过渡层,这有助于实现铜箔与陶瓷基板之间的有效结合。 DBC热压接合所使用的铜箔一般较厚,范围为100~600μm,且具有较强的载流能力,适合高温、大电流等极端环境下的器件密封应用。它是IGBT和LD封装领域成熟的标准器件,但DBC表面的最小线宽一般大于100μm,不适合精细电路的生产。

DBC陶瓷基板的制备工艺

5.活性金属钎焊(AMB)陶瓷基板

由于DBC陶瓷基板的制备温度高、界面应力大,活性金属钎焊(AMB)陶瓷基板是DBC的升级版。金属焊料中添加少量活性元素(如Ti、Zr、Hf、V、Nb或Ta稀土元素),可显着降低铜箔与陶瓷基板之间的结合温度。

AMB基板依靠活性焊料与陶瓷之间的化学反应来实现接合,因此其接合强度高,可靠性好。但该方法成本较高,适用的活性焊料有限,且焊料的成分和工艺对焊接质量影响较大。

6.共烧

采用厚膜技术将信号线、微细线路等无源器件嵌入基板内的多层陶瓷基板可以满足集成电路的诸多要求,近年来受到广泛关注。

共烧有两种类型:高温共烧(HTCC)和低温共烧(LTCC)。虽然两种共烧的工艺流程基本相同,但烧结温度却有显着差异。主要生产工艺包括浆料制备、流延、干燥、钻过孔、丝印填充、丝印电路、层压烧结、最终切片等后处理工序。