先进陶瓷烧结技术简介

先进陶瓷材料由于其精细的结构成分和高强度、高硬度、耐高温、耐腐蚀、耐磨等一系列优异性能,被广泛应用于航空航天、电子、机械、医疗等各个领域。生物医学。陶瓷烧结技术的发展直接影响先进陶瓷材料的进步,是陶瓷产品制造中必不可少的关键步骤。

初步干燥后,生坯需要进行烧结以增强其强度、热稳定性和化学稳定性。在烧结过程中,陶瓷发生一系列物理和化学变化,包括体积收缩、密度增加、强度和硬度提高以及晶粒内的相变,从而达到所需的物理机械性能。对具有相同化学成分的陶瓷生坯采用不同的烧结技术会导致最终陶瓷材料的微观结构和性能显着差异。

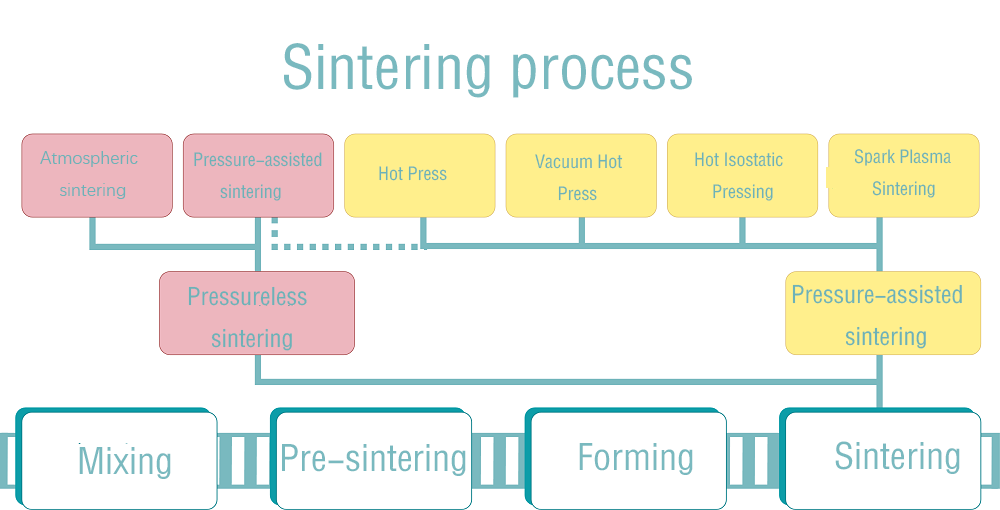

根据研究目标,烧结可分为固态烧结和液相烧结。根据具体工艺的不同,烧结方法包括无压烧结、热压、热等静压、气氛烧结、微波烧结、放电等离子烧结等。下面介绍几种常用的烧结技术:

1.常压烧结

也称为常压烧结,该过程无需外部驱动力即可进行。烧结的主要驱动力来自于陶瓷粉末表面自由能的变化,导致粉末总表面积的减少和界面能的降低。无压烧结是陶瓷材料最简单、最常用的烧结工艺。对于共价键较强的化合物,如氮化物、碳化物、硼化物,由于其自扩散系数较小,仅通过固相烧结无法获得致密的产品。为了实现致密化,常加入少量烧结助剂,以降低烧结温度,降低固态扩散过程的晶界能,促进致密化。

与通过热压、热等静压和气氛烧结烧结的材料相比,通过无压烧结烧结的材料可能表现出稍低的性能。但该工艺简单,不需要特殊设备,成本低廉,可以制备复杂形状的产品并进行批量生产。

2.气压烧结

气压烧结是在日本和美国同时发展起来的。它涉及使用加压氮气或其他惰性气氛在高温高压条件下烧结陶瓷产品。气压烧结满足了烧结某些特殊陶瓷材料的需要,例如防止分解。在保压后期,施加的压力有助于实现类似于热等静压的各向同性压制过程,从而进一步改善材料的性能。

3.热压

热压(HP)是一种涉及机械压力的烧结方法。在此过程中,陶瓷粉末被放入模腔中并在加压的同时加热至烧结温度。外部压力补充驱动力,允许在相对较短的时间内发生致密化,并形成晶粒细小且均匀的微观结构。这种烧结技术提供了改进的机械性能,减少了烧结时间,或降低了烧结温度,从而减少了共价陶瓷烧结助剂的用量,最终增强了材料的高温机械性能。

4.热等静压

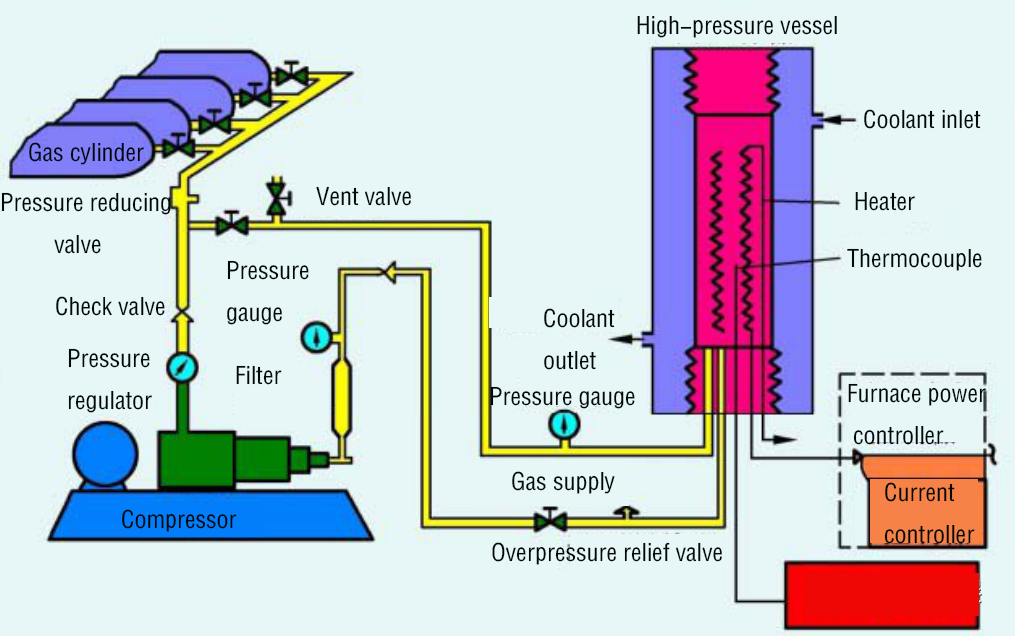

热等静压(HIP)技术于1955年由美国巴特尔哥伦布实验室发起,用于开发核反应堆材料。 1965年巴特尔哥伦布实验室推出第一台HIP机,标志着热等静压设备的诞生。

热等静压是一种利用氮气或氩气等惰性气体作为压力传输介质的烧结技术。该工艺是将产品置于密闭容器中,在900℃~2000℃的温度和100~200MPa的压力组合下,从各个方向施加等压,从而实现同步加压烧结处理。热等静压可分为两种:(1)陶瓷粉末封装或直接封装后烧结,随后进行高温等静压;(2)陶瓷粉末成型和烧结后进行高温等静压后处理。

这种烧结方法使产品密度高、均匀性好、性能优异。此外,该技术还具有生产周期短、工艺步骤少、能耗低和材料损失最小等优点。

5.火花等离子烧结(SPS)

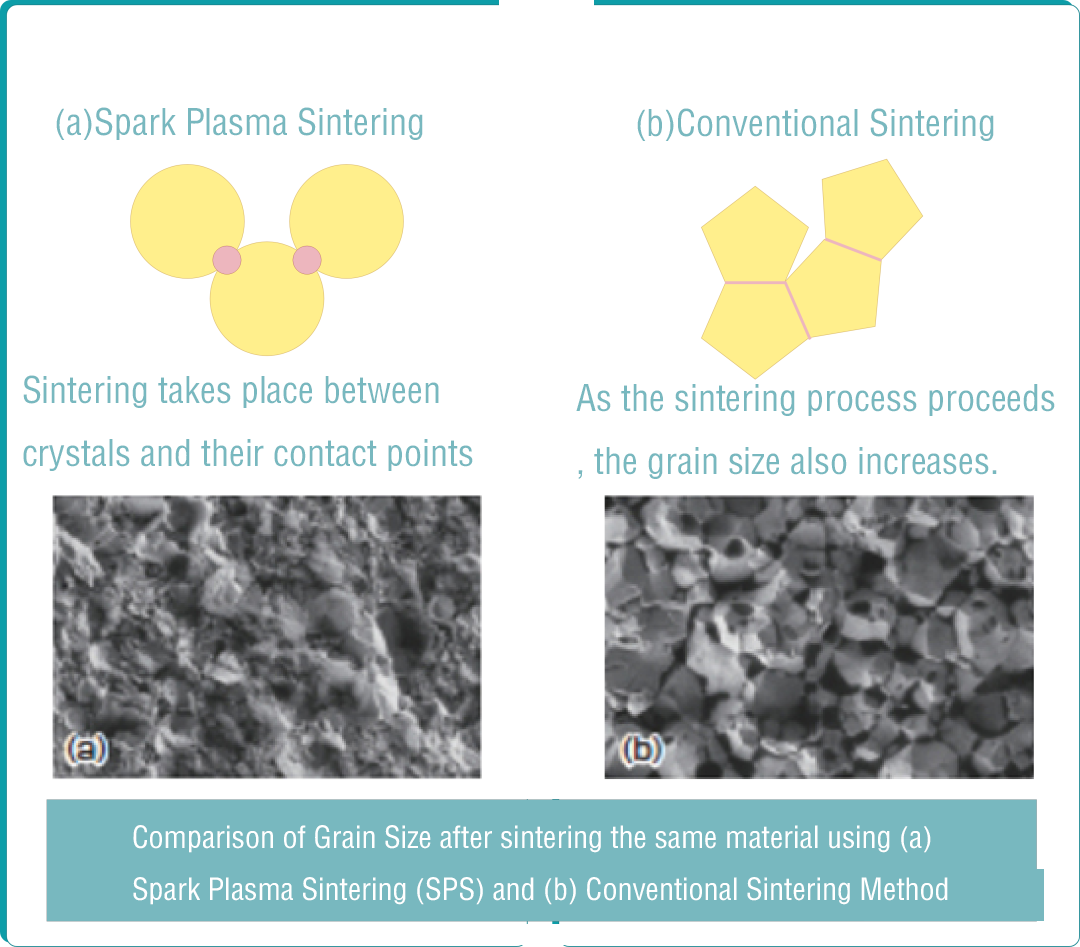

火花等离子烧结(SPS)是日本近年来发展起来的一种新型快速烧结技术。它利用脉冲电流进行压力辅助烧结。脉冲电流使被加工材料自热,颗粒间放电等离子体的能量实现快速致密的烧结。一般认为SPS的烧结机理涉及传统热压的焦耳加热和压力引起的塑性变形。此外,利用粉末颗粒放电的自热效应,在粉末颗粒之间产生直流脉冲电压,从而产生一些SPS工艺特有的独特现象。

与传统的烧结技术相比,SPS具有加热快、加热时间短、烧结温度低等优点,可以形成超细甚至纳米级晶粒且无明显各向异性的材料。

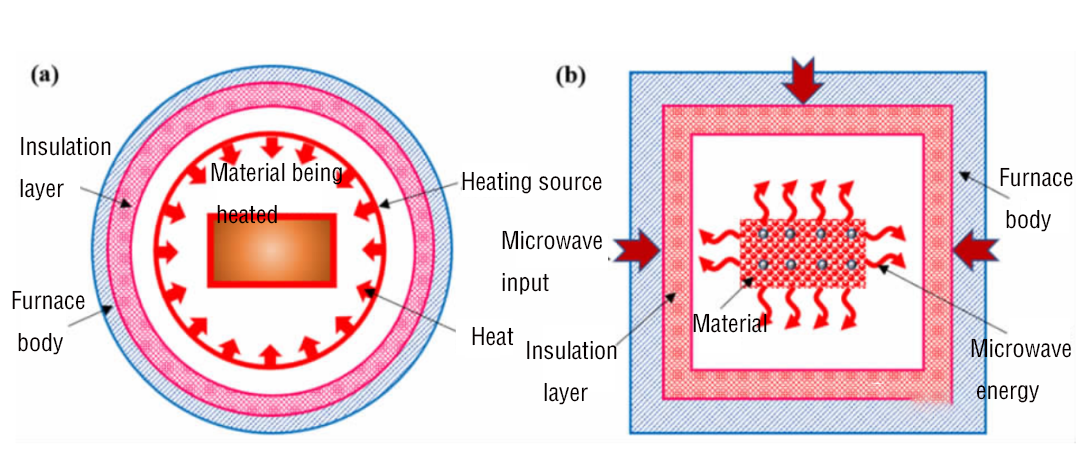

6.微波烧结

陶瓷材料的微波烧结最早由Levinson 和Tinga 在20 世纪60 年代中期提出。它利用陶瓷材料在微波电磁场中的介电损耗来实现烧结和致密化。在微波烧结过程中,材料吸收微波能,将其转化为材料内的分子动能和势能。这样可以实现均匀加热、最小内部温度梯度以及快速加热和烧结速率。微波烧结可以实现低温快速烧结,显着提高陶瓷材料的力学性能。而且不需要热源,高效节能。它具有生产效率高、单位成本低的特点,在亚毫米甚至微米级陶瓷的制备方面具有广阔的前景,为陶瓷材料的合成提供了新的途径。

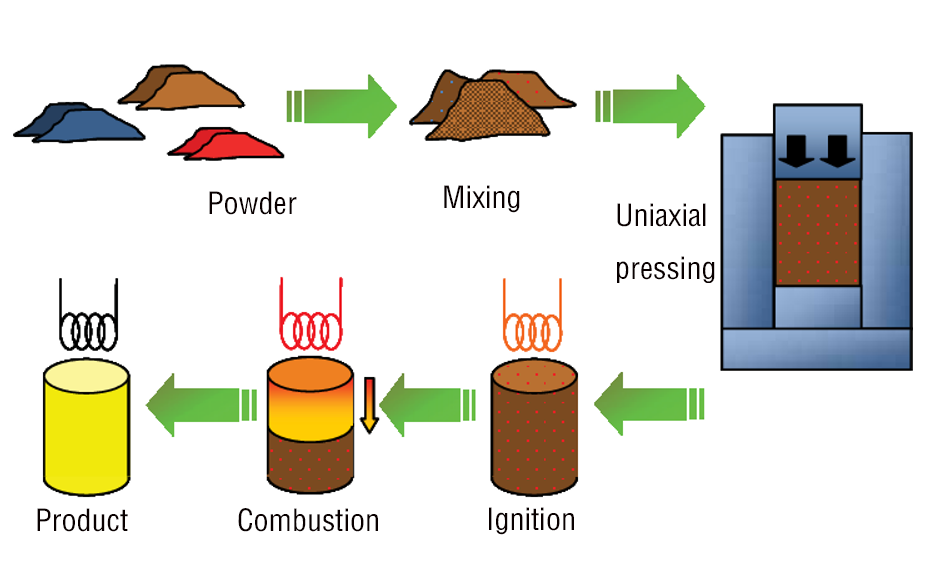

7.自蔓延高温合成

自蔓延高温合成(SHS)是20世纪中叶兴起的一种材料制备技术,由前苏联科学家梅尔扎诺夫提出。该方法基于放热化学反应的原理,利用外部能量引发局部化学反应,从而形成化学反应前沿(燃烧波)。随后,化学反应在自身释放的热量的支持下继续进行,随着燃烧波的传播,燃烧波及整个系统,合成所需的材料。 SHS烧结是指利用SHS反应释放的高热,结合热压或热等静压,实现同步合成和致密化,最终达到接近或等于理论密度的材料密度。

该方法具有设备和工艺简单、反应快速、产品纯度高、能耗低的特点。它适用于合成具有非化学计量比的化合物、中间产物和亚稳态相等。 20世纪80年代以来,自蔓延高温合成技术得到快速发展,并成功应用于工业生产。它与相关领域的其他各种技术相融合,产生了一系列相关技术,如SHS粉末合成、SHS烧结、SHS致密化、SHS冶金等。自蔓延高温合成不仅可用于陶瓷粉末合成和陶瓷材料烧结,还可用于高熔点材料棒的制备、单晶拉制以及金属渗氮或渗碳的表面处理。

烧结技术的未来正在朝着精密、可控、节能的方向发展。新的烧结技术由于具有节能和省时的潜力,已成为当前陶瓷材料烧结研究的热点。

厦门迈仕嘉科技有限公司是一家信誉良好且值得信赖的供应商,专门从事技术陶瓷零件的制造和销售。我们为各种高性能陶瓷材料提供定制生产和高精度加工,包括 氧化铝陶瓷, 氧化锆陶瓷, 氮化硅, 碳化硅, 氮化硼, 氮化铝 和 可加工玻璃陶瓷。目前,我们的陶瓷零件广泛应用于机械、化工、医疗、半导体、车辆、电子、冶金等行业。我们的使命是为全球用户提供最优质的陶瓷零件,很高兴看到我们的陶瓷零件零件可在客户的特定应用中高效工作。我们可以进行样机和批量生产合作,如果您有需求,欢迎与我们联系。