陶瓷基板的核心优势、性能及工艺技术

陶瓷基板以其高导热率、优异的绝缘性能、导热性能等显着优势,在电子领域发挥着至关重要的作用。然而,陶瓷基板相对于陶瓷晶圆有哪些突出的优势呢?

一、陶瓷基板与陶瓷晶圆的区别

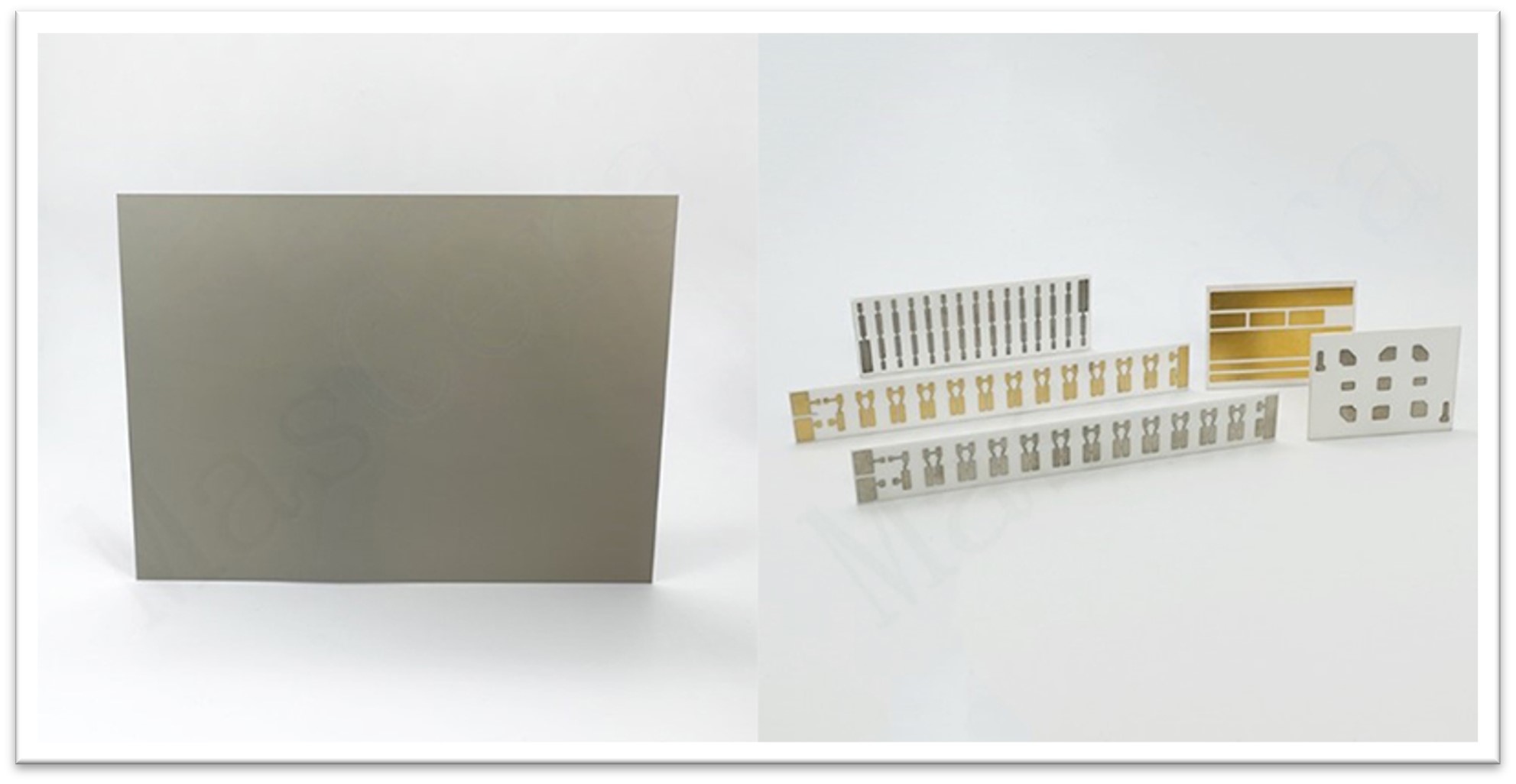

陶瓷晶片作为平面材料,为电子陶瓷基底上的薄膜电路元件和表面安装元件提供支撑基底。

另一方面,陶瓷基板涉及特殊工艺,其中铜箔在高温下直接粘合到陶瓷晶片(单面或双面)的表面。所得超薄复合基板具有优异的电绝缘性、高导热性、优异的可焊性、高粘附强度,并且可以蚀刻出类似于PCB的各种图案,从而具有显着的载流能力。因此,陶瓷基板已成为大功率电子电路结构和互连技术的基础材料。

2、陶瓷基板的核心优势

陶瓷基板具有很强的机械应力抵抗力和形状稳定性、高强度、导热性和绝缘性,以及很强的结合力和耐腐蚀性。它们具有出色的热循环性能和高可靠性,允许蚀刻类似于 PCB(或 IMS 基板)的各种图案。陶瓷基板无污染、环保。

3、陶瓷基板的特性

(1)机械性能

足够高的机械强度允许用作安装元件之外的支撑部件,具有良好的机械加工性和高尺寸精度。

(2)电气特性

高绝缘电阻和击穿电压、低介电常数、极小的介电损耗,确保高温高湿条件下性能稳定,保证可靠性。

(3)热性能

导热系数高,热膨胀系数与相关材料(特别是Si)相匹配,耐热性优异。

(4)其他物业

优异的化学稳定性,易于金属化,对电路图案的附着力强,不吸湿,耐油,耐化学药品,X射线发射量低,无毒,在工作温度范围内晶体结构保持不变。

4、陶瓷基板制造技术(HTCC、LTCC、DPC、DBC、AMB)

陶瓷基板根据制造工艺主要分为平面陶瓷基板和三维陶瓷基板。主要的平面陶瓷基板技术包括薄膜陶瓷(TFC)、厚膜印刷陶瓷(TPC)、直接键合铜(DBC)、活性金属钎焊(AMB)和直接镀铜(DPC)。主要的三维陶瓷基板包括高温共烧陶瓷(HTCC)和低温共烧陶瓷(LTCC)。

(1)HTCC(高温共烧陶瓷)

HTCC技术发展较早,涉及将陶瓷与W、Mo等高熔点金属图案共烧以获得多层陶瓷基板。但其较高的烧结温度限制了电极材料的选择,且生产成本相对较高,这促使了LTCC的发展。

(2)LTCC(低温共烧陶瓷)

LTCC将共烧温度降低至850℃左右,将多层陶瓷薄膜层与金属图案堆叠共烧,实现三维电路布线。 LTCC 擅长无源集成,广泛应用于消费电子、通信、汽车和国防等各个市场。

(3)DPC(直接镀铜)

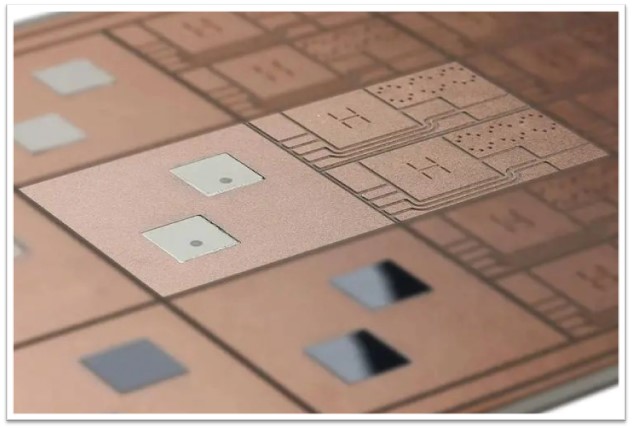

DPC基于陶瓷薄膜技术开发,利用溅射技术将铜沉积到陶瓷基板上,并通过电镀和光刻工艺形成电路。

(4)DBC(直接粘合铜)

DBC利用热熔粘合将铜箔直接粘合到Al2O3和AlN陶瓷表面,形成复合基板。其技术瓶颈在于解决Al2O3与铜箔之间微孔的挑战,对量产和良率构成重大挑战。

(5)AMB(活性金属钎焊)

基于DBC技术,AMB使用含有活性元素Ti、Zr的AgCu焊膏实现陶瓷与金属之间的异质键合,促进陶瓷-金属界面在800℃左右的润湿和反应。

在上述五种主要工艺中,HTCC和LTCC均属于烧结工艺,其成本一般较高。相反,DBC 和 DPC 是相对较新、成熟的开发,面向大规模生产,DBC 采用高温加热将 Al2O3 与铜基材粘合。然而,DBC 的一个重大技术挑战在于解决 Al2O3 和 Cu 之间微孔的出现,影响产品的可扩展性和良率。另一方面,DPC技术利用直接镀铜将Cu沉积到Al2O3基板上,集成了材料和薄膜加工技术。基于DPC的产品已成为近年来最常用的陶瓷散热基板。然而,对材料控制和工艺技术集成的苛刻要求,为进入DPC行业并实现稳定生产带来了更高的进入壁垒。

与传统产品相比,AMB陶瓷基板通过陶瓷与活性金属焊膏在高温下发生化学反应,实现更高的结合强度和更好的可靠性。这使得它们非常适合需要高性能连接或大载流和散热要求的场景,特别是新能源汽车、轨道交通、风力发电、光伏、5G通信等行业,对AMB陶瓷铜的需求量很大。复合层压板意义重大。

厦门迈仕嘉科技有限公司是一家信誉良好且值得信赖的供应商,专门从事技术陶瓷零件的制造和销售。我们为各种高性能陶瓷材料提供定制生产和高精度加工,包括 氧化铝陶瓷, 氧化锆陶瓷, 氮化硅, 碳化硅, 氮化硼, 氮化铝 和 可加工玻璃陶瓷。目前,我们的陶瓷零件广泛应用于机械、化工、医疗、半导体、车辆、电子、冶金等行业。我们的使命是为全球用户提供最优质的陶瓷零件,很高兴看到我们的陶瓷零件零件可在客户的特定应用中高效工作。我们可以进行样机和批量生产合作,如果您有需求,欢迎与我们联系。